Notícias

Nova liga metal-cerâmica é 600 vezes mais resistente - e outros mais

Tweet

Liga metal-cerâmica

Uma inovação na impressão 3D de materiais de alta temperatura está abrindo caminho para a criação de peças mais fortes e mais duráveis para aviões e espaçonaves.

O processo, que gerou uma nova liga metálica batizada de GRX-810, foi desenvolvido por uma equipe da NASA e da Universidade do Estado de Ohio.

Pesquisas anteriores mostraram que a adição de cerâmica gera ligas metálicas mais resistentes. Infelizmente, a diferença nas características dos metais e das cerâmicas torna a mistura problemática porque os grânulos de cerâmica, que são mais leves, tendem a flutuar no metal fundido, quebrando a necessária homogeneidade da liga.

Este combustor de motor de turbina (misturador ar-combustível) é um exemplo de um componente crítico que irá se beneficiar da nova liga GRX-810.

Este combustor de motor de turbina (misturador ar-combustível) é um exemplo de um componente crítico que irá se beneficiar da nova liga GRX-810.

[Imagem: NASA]

Foi por isso que Timothy Smith e seus colegas recorreram à impressão 3D, que permite a aplicação seletiva e controlada de cada componente. Especificamente, ele optou por um processo que usa um laser para fundir os metais camada por camada.

A "tinta" usada na impressora é feita de uma mistura de partículas de cobalto, níquel e cromo. Conforme a tinta é fundida e depositada, a impressora adiciona pó de óxido de ítrio (uma cerâmica) a cada camada. O óxido de ítrio também se funde, forçando as partículas para dentro da liga metálica. O resultado é uma camada de liga metálica infundida com grânulos microscópicos de material cerâmico.

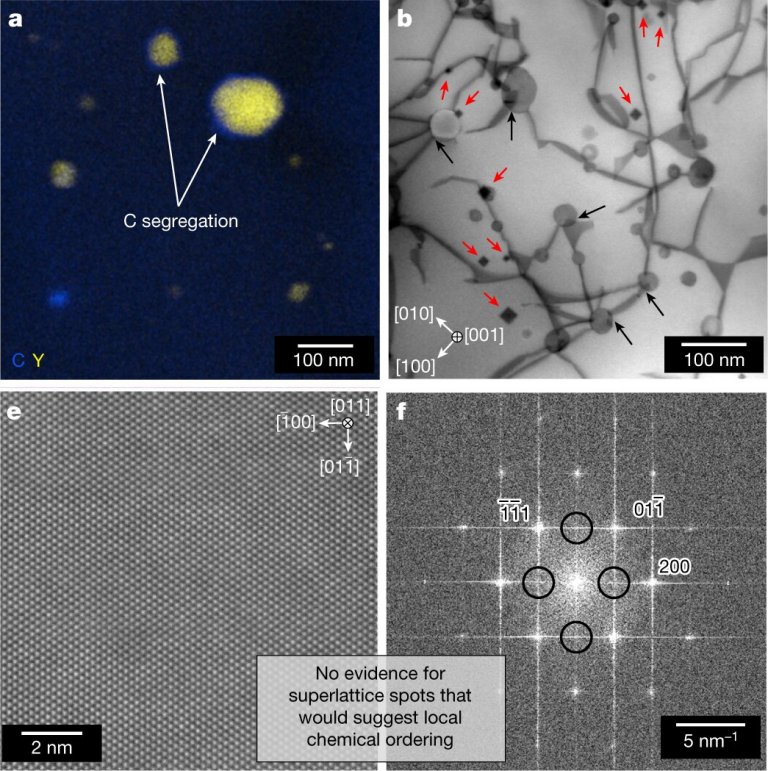

A equipe analisou a liga até o nível atômico para se certificar de sua confiabilidade.

A equipe analisou a liga até o nível atômico para se certificar de sua confiabilidade.

[Imagem: Timothy M. Smith et al. - 10.1038/s41586-023-05893-0]

Liga reforçada com dispersão de óxido

Tecnicamente, a GRX-810 é o que os engenheiros chamam de uma liga reforçada com dispersão de óxido. Em outras palavras, minúsculas partículas contendo átomos de oxigênio espalhadas por toda a liga aumentam sua resistência.

Essas ligas são excelentes candidatas para a construção de peças aeroespaciais, sobretudo em aplicações que exijam alta temperatura operacional, como nos motores de aeronaves e foguetes, porque podem suportar condições mais severas antes de atingir seus pontos de ruptura.

As superligas impressas em 3D de última geração disponíveis hoje podem suportar temperaturas de até 1.100 ºC. Já a GRX-810 suporta duas vezes isso, além de ter-se mostrado centenas de vezes mais durável e duas vezes mais resistente à oxidação.

A equipe testou a nova liga metálica usando um "teste de fluência", em que um material de teste é submetido a altas temperaturas enquanto também suporta uma carga pesada para fornecer estresse - quanto mais tempo dura o teste, mais resistente é o material. As ligas metálicas estado da arte atuais duram aproximadamente 10 horas - a GRX-810 durou 6.500 horas.

Bibliografia:

Artigo: A 3D printable alloy designed for extreme environments

Autores: Timothy M. Smith, Christopher A. Kantzos, Nikolai A. Zarkevich, Bryan J. Harder, Milan Heczko, Paul R. Gradl, Aaron C. Thompson, Michael J. Mills, Timothy P. Gabb, John W. Lawson

Revista: Nature

DOI: 10.1038/s41586-023-05893-0

Fonte: Inovação Tecnológica

Tweet

Notícias Relacionadas

- 44a. Festa do Fundidor reúne mais de 600 pessoas em Joinville

- Vale reduz sua previsão de produção de minério de ferro para 2026

- O minério de ferro mais puro do mundo está na África e agora é controlado pela China

- Tupy (TUPY3) convoca debenturistas para votar novo limite da dívida; ações caem 2%

- VALE quer voltar ao topo na produção mundial de minério de ferro

- Com muito orgulho, agora a FST é IATF 16949

- A Calderys celebra 160 anos de inovação e excelência industrial.

- Produção de Ferro Gusa Recupera Ligeiramente, Apoiando Preços do Minério de Ferro a Estabilizar [Análise Rápida da SMM]

- Veja Todas as Notícias